Bieżnie uszczelnień ze stali nierdzewnej

Większość wałów napędowych elektrobębnów jest wykonywana ze zwykłej stali konstrukcyjnej. W przypadku, gdy uszczelnienie pracuje bezpośrednio po powierzchni wału, wcześniej czy później, w tym miejscu wał ulegnie zużyciu i elektrobęben zacznie przeciekać. Nie w przypadku elektrobębnów „GV”. Wszystkie elektrobębny Van der Graaf są wyposażone w nierdzewne, specjalnie utwardzone i wypolerowane bieżnie, na których pracują uszczelnienia. W przypadku ich zużycia można je po prostu wymienić, bez kosztów zakupu nowego wału.

Wymiana oleju po 25.000 roboczogodzin

Podczas projektowania elektrobębnów z symbolem „GV”, wzięto pod uwagę fakt, że w większości zastosowań, urządzenia te będą pozbawione atencji ze strony służb utrzymania ruchu. Dlatego też, dzięki zastosowanym komponentom, doświadczeniu konstruktorów, a także precyzji wykonania, czas pracy pomiędzy wymianami oleju wydłużono aż do 25.000 roboczogodzin (prawie 7 lat pracy, 10 godzin na dobę). Operacji wymiany oleju dokonuje się bez demontażu elektrobębna z przenośnika.

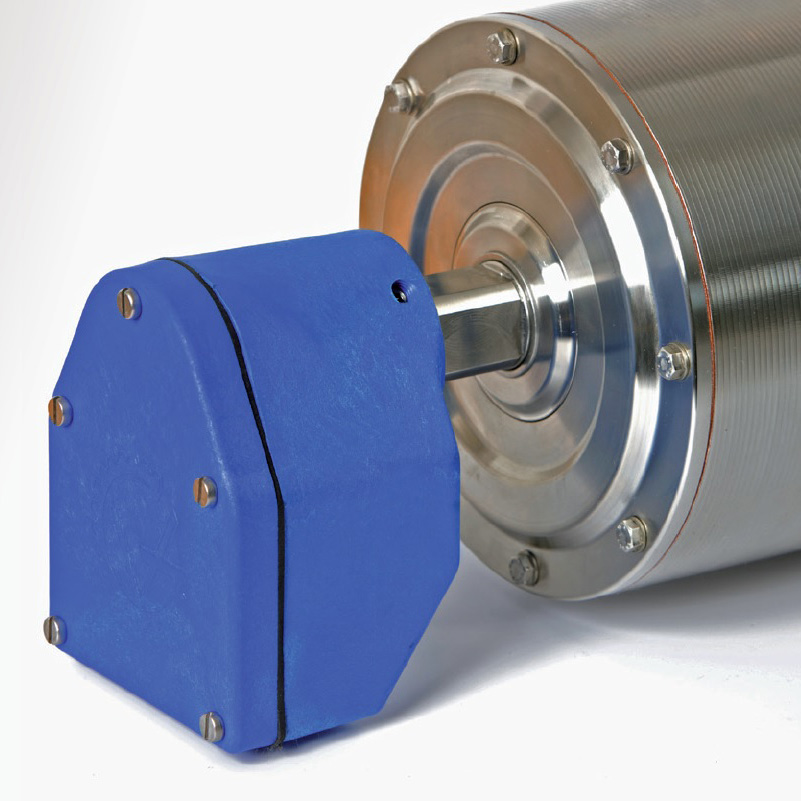

Obracana puszka przyłączeniowa

Nie zawsze możliwe jest zamontowanie elektrobębna w taki sposób, aby przewody zasilające zostały doprowadzone do puszki od spodu przenośnika. W takim przypadku zazwyczaj przewody są zaginane, co grozi uszkodzeniem ich izolacji, lub konieczny jest demontaż puszki przyłączeniowej i jej ponowny montaż we właściwy sposób. W elektrobębnach Van der Graaf, puszka przyłączeniowa ma możliwość łatwego obrotu w zakresie ±90°.

Żeliwne lub nierdzewne kołnierze

Wielu producentów elektrobębnów, do budowy przekładni, ich obudów, kołnierzy oraz samych płaszczy używa stopów aluminium. Twierdzą, że głównym powodem zastosowania tego materiału jest oszczędność wagi w porównaniu z częściami stalowymi lub żeliwnymi. Jednak wybór stopów aluminiowych wynika przede wszystkim z niższych kosztów jego obróbki – przy czym części takie cechują się znacząco niższą twardością i wytrzymałością, co nie pozostaje bez wpływu na trwałość całego elektrobębna. Van der Graaf, do produkcji kołnierzy, obudowy stojana, wirnika oraz kół zębatych używa wyłącznie wysokiej jakości stopów żeliwnych lub stali nierdzewnych. Płaszcz urządzenia jest zbudowany ze stali konstrukcyjnej lub nierdzewnej. Porównując wagę urządzeń oraz warunki ich pracy, należy zadać pytanie: czy części aluminiowe są w stanie równać się pod względem wytrzymałości i trwałości z ich stalowymi czy żeliwnymi odpowiednikami? I czy są wystarczająco odporne na działanie warunków zewnętrznych lub naprawdę wysokich naprężeń taśm transportowych przenośników?

Kwadratowe mocowania wału

Większość wałów napędowych elektrobębnów posiada dwustronne spłaszczenie, umożliwiające ich montaż w ramie przenośnika. W normalnych zastosowaniach, takie rozwiązanie zazwyczaj jest wystarczającym. W bardziej wysilonych konstrukcjach, lub takich, gdzie występują częste zatrzymania lub dwustronny ruch taśmy, pomiędzy powierzchnią stykową wału a uchwytem montażowym powstaje przestrzeń, która powiększając się w wyniku ruchu, może doprowadzić do zniszczenia wału lub uchwytu. Powoduje to nadmierny hałas w pracy przenośnika pod obciążeniem, a w większości przypadków prowadzi do awarii elektrobębna (szczególnie wyposażonego w części aluminiowe lub wykonane z tworzyw sztucznych). W urządzeniach „GV” końce wału napędowego mają kształt kwadratu. Specjalne, czterościenne, uchwyty montażowe gwarantują trwałość i niezawodność zamocowania w ramie przenośnika.

Odkręcane kołnierze

Prawie wszystkie elektrobębny na oferowane na rynku, szczególnie o średnicach w przedziale 80 – 320 mm są nierozbieralne. Sytuacja ta ma miejsce, ponieważ większość producentów stosuje wklejane lub wciskane kołnierze. Koszty wyprodukowania takich urządzeń są znacznie niższe, jednak koszty napraw i serwisu – zdecydowanie wyższe. Demontaż wklejonego kołnierza jest możliwy praktycznie jedynie przy użyciu specjalnych narzędzi lub po uprzednim podgrzaniu, podczas którego może nastąpić uszkodzenie opcjonalnych powłok płaszcza. Wszystko to wpływa na pierwotną cenę elektrobębna ale także zawyża koszty serwisu i ewentualnych napraw. Nie w przypadku urządzeń Van der Graaf. Począwszy od najmniejszych średnic, wszystkie kołnierze elektrobębnów Van der Graaf są przykręcane do płaszcza za pomocą śrub. Wystarczy zapytać elektromechanika utrzymania ruchu, który sposób montażu preferuje.

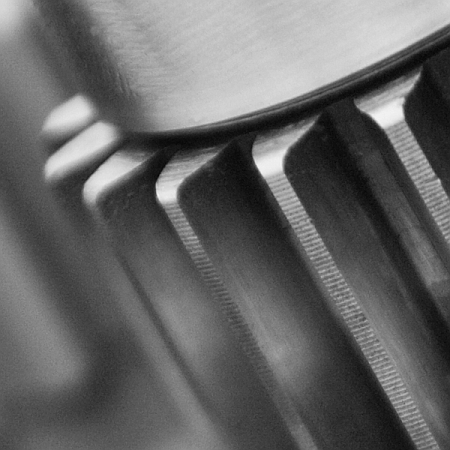

Szlifowane i wygładzane koła zębate

O jakości wykonania wewnętrznych i zewnętrznych kół zębatych świadczy przede wszystkim poziom hałasu generowanego przez urządzenie. Według standardów Van der Graaf, frezowanie zgrubne i wykańczające jest niewystarczająco dokładną operacją w procesie produkcji kół zębatych. Dlatego też, zdecydowano się na dodatkowe szlifowanie i wygładzanie powierzchni zębów kół przekładni. W elektrobębnach Van der Graaf powyższy proces obróbki jest stosowany standardowo do wytwarzania wszystkich kół zębatych. W zasadzie po dźwięku pracy przekładni możliwe jest oszacowanie przybliżonej żywotności elektrobębna. Niski hałas oznacza małe tarcie wewnętrzne, mniejsze zużycie przekładni i większą żywotność.

Nierdzewne tabliczki znamionowe

W celu uniknięcia jakichkolwiek trudności związanych z odczytaniem istotnych parametrów technicznych urządzeń, wszystkie produkty Van der Graaf posiadają nierdzewne tabliczki znamionowe. Są one zamontowane na kołnierzu elektrobębna lub na puszce przyłączeniowej. Na elektrobębnach w wykonaniu nierdzewnym, dane techniczne są grawerowane laserowo, zapewniając możliwość odczytu w każdych warunkach.